Шанхай, Китай – В стремительно развивающемся мире производства оригинального оборудования (OEM) способность эффективно и экономично довести продукт от концепции до складских полок — это главное конкурентное преимущество. Самго, ведущий поставщик решений для литья пластмасс под давлением, меняет этот подход, предлагая полностью интегрированный комплексный сервис, который помогает клиентам на каждом этапе — от первоначального проектирования до крупносерийного массового производства.

Для брендов и новаторов по всему миру преодоление сложностей производственного процесса может быть непростой задачей, часто связанной с работой с несколькими поставщиками, отсутствием коммуникации и дорогостоящими задержками. Самго устраняет эти препятствия, консолидируя весь процесс под одной крышей, обеспечивая качество, единообразие и значительное ускорение вывода продукции на рынок.

Этап 1: Совместное проектирование и разработка — закладывание фундамента успеха

Путешествие вСамгоВсё начинается не на заводе, а в цифровом пространстве дизайна. Философия компании заключается в том, что технологичность и стоимость продукта во многом определяются на этапе проектирования.

«Мы верим в концепцию «Проектирование с учётом технологичности» (ДФМ) с самого начала», — говорит г-н Чэнь, руководитель инженерного отдела Самго. «Сотрудничая с конструкторскими группами наших клиентов на ранних этапах, мы можем выявлять потенциальные проблемы, предлагать альтернативные материалы и оптимизировать геометрию детали, чтобы гарантировать не только её инновационность, но и практичность и экономичность при производстве миллионами экземпляров».

Этот этап включает в себя:

Консультация по концепции: Инженеры Самго работают с клиентами, чтобы понять функцию детали, эстетические требования и целевую стоимость.

Анализ 3D САПР-модели: Используя передовое программное обеспечение, команда проводит тщательное моделирование для анализа течения в пресс-форме, времени охлаждения и потенциальных точек напряжения.

Отчет ДФМ: Предоставляется подробный отчет с практическими рекомендациями по углам уклона, толщине стенок, конструкции ребер и расположению литников для предотвращения таких дефектов, как коробление или утяжины.

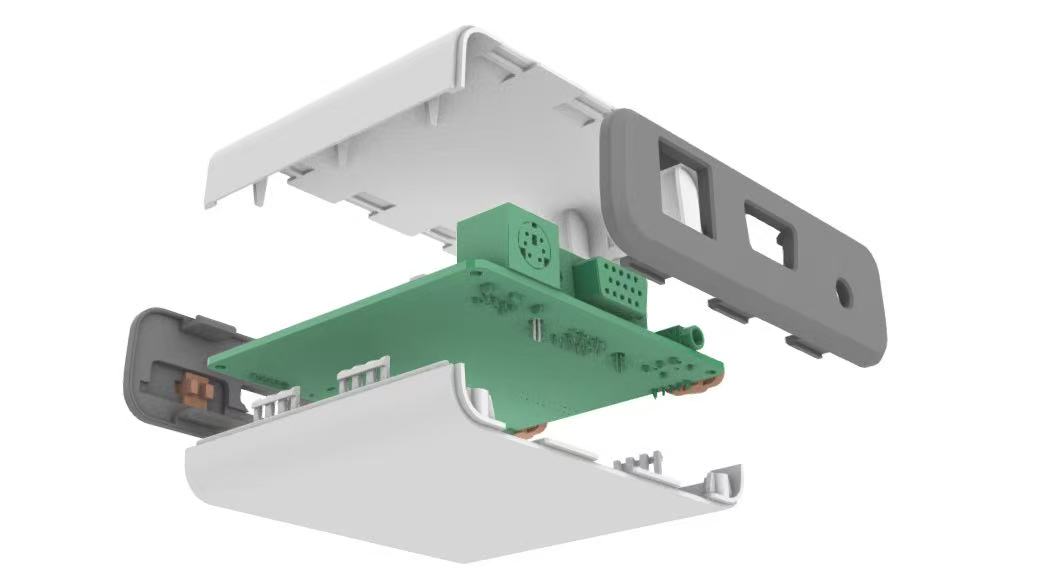

Фаза 2:Прецизионная оснастка– Создание сердца производства

После завершения проектирования и оптимизации основное внимание уделяется созданию пресс-формы — специально разработанного инструмента, который придаст расплавленному пластику форму готовой детали. Инструментальный отдел Самго оснащён современными обрабатывающими центрами с ЧПУ, оборудованием для электроэрозионной обработки (ЭЭО) и командой высококвалифицированных изготовителей пресс-форм.

Процесс оснастки имеет решающее значение и включает несколько этапов:

Конструкция пресс-формы: Создается детальная конструкция многоместной пресс-формы, включающая в себя характеристики, обеспечивающие эффективность и долговечность.

Прецизионная обработка: Для создания сердечников и полостей пресс-форм высококачественная инструментальная сталь обрабатывается с точностью до микрона.

Сборка и полировка: Компоненты формы тщательно собираются и полируются для достижения желаемого качества поверхности готовых пластиковых деталей.

Испытание и проверка: Первые изделия изготавливаются из новой формы и подвергаются строгой проверке на соответствие всем размерным и эстетическим характеристикам.

Этап 3: Пилотный запуск и проверка — обеспечение безупречного выполнения

Прежде чем приступить к серийному производству, Самго проводит пилотную серию. Эта мелкосерийная партия служит окончательным испытательным полигоном. Детали из этой партии используются для:

Размерное и функциональное тестирование

Испытания на сборочной линии

Одобрение и обратная связь от клиента

Этот шаг представляет собой важнейшую стратегию снижения рисков, позволяющую внести последние изменения в процесс или материал до начала значительных инвестиций в массовое производство.

Этап 4: Массовое производство и сборка в больших объемах

После усовершенствования пресс-формы и проверки процесса компания Самго переходит к полномасштабному массовому производству. Производственный цех представляет собой образец современного производства, оснащенный полностью автоматизированными литьевыми машинами усилием от 50 до 1000 тонн.

Ключевые особенности этапа производства Самго включают в себя:

Встроенная автоматизация: Роботизированные манипуляторы используются для извлечения деталей, отделения литников и размещения на конвейерных лентах для обеспечения постоянного качества и высокой производительности.

Мониторинг процессов в реальном времени: Машины оснащены датчиками Интернета вещей, которые отслеживают такие важные параметры, как давление, температура и время цикла в режиме реального времени, гарантируя, что каждый кадр будет идентичен предыдущему.

Внутренние вторичные операции: Чтобы обеспечить действительно комплексное решение, Самго предлагает ряд дополнительных услуг собственными силами, избавляя клиентов от необходимости управлять несколькими поставщиками.

В таблице ниже перечислены комплексные вторичные услуги Самго:

| Категория обслуживания | Конкретные предлагаемые процессы |

|---|---|

| Постобработка | Обрезка, демонтаж, ультразвуковая сварка, вибрационная сварка |

| Отделка поверхности | Живопись, тампопечать, шелкография, гальванопокрытие |

| Сборка и упаковка | Ручная и автоматизированная сборка, ультразвуковая вставка металлических компонентов, блистерная упаковка, термоусадочная пленка |

| Гарантия качества | 100% проверка, выборка партии, измерение КИМ, функциональное тестирование |

Бескомпромиссный контроль качества: нить на каждом этапе

Контроль качества в Самго — это не отдельный отдел, а целая культура, пронизывающая каждый этап. От сертификации сырья до упаковки готовой продукции действует многоступенчатая система контроля качества.

ВКК (входной контроль качества): Все сырье тестируется на такие свойства, как индекс текучести расплава и ударная вязкость.

ИПКК (контроль качества в процессе производства): Операторы линии и инспекторы контроля качества проводят проверки на каждом этапе производства.

FQC (окончательный контроль качества): Перед отправкой готовые партии проверяются на соответствие образцу, утвержденному заказчиком.

Почему Самго выделяется на рынке OEM-производителей

Комплексный подход Самго обеспечивает ощутимые преимущества, которые находят отклик у клиентов по всему миру:

| Традиционная модель с несколькими поставщиками | Интегрированная модель Самго |

|---|---|

| Фрагментированная коммуникация и ответственность | Единая точка контакта и подотчетности |

| Более длительные сроки поставки из-за координации поставщиков | Оптимизированный процесс и ускоренный вывод продукции на рынок |

| Возможность несоответствия качества между поставщиками | Сквозной контроль качества и постоянство |

| Скрытые затраты в логистике и управлении | Прозрачная, всеобъемлющая калькуляция затрат |

| Недостатки дизайна были обнаружены поздно, что привело к дорогостоящим исправлениям | Раннее участие ДФМ предотвращает дорогостоящие ошибки |

«Наша цель — быть не просто поставщиком, мы — стратегический производственный партнёр», — говорит генеральный директор Самго. «Мы даём нашим клиентам возможность сосредоточиться на том, что у них получается лучше всего — на маркетинге и продаже продукции, — а мы справляемся со всеми сложностями производства с неизменной надёжностью и точностью».

Для компаний, желающих вывести на рынок новый пластиковый продукт или оптимизировать существующую цепочку поставок, Самго представляет убедительное решение, сочетающее в себе инженерный опыт, производственное совершенство и партнерский подход для превращения дальновидных идей в готовую к выходу на рынок реальность.